Vis cachées – Vices cachés…

Des membres du club bien plus calés que moi sur notre auto préférée nous offrent régulièrement de très intéressants articles techniques dédiés dans les pages de notre non moins préféré organe, Type 17. Aussi, ma première participation à la vie de ce bulletin ne sera pas directement consacrée à des points techniques précis concernant la Golf GTI. Nous verrons cependant qu’il ne faut pas se fier aux apparences et que le sujet que je vous propose, plus général, nous concerne tous un jour ou l’autre lors de la réalisation de nos travaux de mécaniciens. Il m’a semblé pouvoir communiquer utilement, expliquer ou rappeler quelques règles de base et surtout le pourquoi et le comment d’un sujet que nous côtoyons chaque jour et à de multiples reprises. Pour les « Moustachus » de la mécanique, je ne leur apprendrai sans doute rien de ce thème. Quant à d’autres, j’espère pouvoir les sensibiliser et leur apporter quelques éléments d’information. Allons-y…

C’est que la visserie et le serrage sont des points sensibles en mécanique. La bonne prise en compte des recommandations des constructeurs, et la compréhension de l’utilisation que l’on en fait, sont indispensables. Mon expérience de la conception, de la construction et de la maintenance de machines industrielles m’en a rappelé la nécessité pour ainsi dire quotidiennement.

Au-delà des publications en tous genres et des thésards qui ont pu y consacrer leur vie, qu’on se rassure, je n’ai pas du tout la prétention de m’y substituer ni de sombrer profondément dans les théories rébarbatives, mais juste mettre en relief une technologie tellement simple et évidente que l’on finirait presque par ne plus trop s’en préoccuper, à tort. Je m’en tiendrai donc à l’essentiel, juste ce qu’il faut pour comprendre sans aller jusqu’à reproduire un cours de technologie.

Des liaisons dangereuses ?…

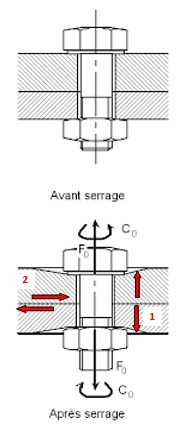

…Ou pouvant le devenir, ça peut arriver… Cela me pousse à poser quelques principes de la liaison par vissage qui de manière générale va permettre de solidariser des organes de façon démontable, à contrario du collage, du soudage ou du rivetage, dans des conditions et pour des utilisations très variées qui chacune ont des avantages, des inconvénients et surtout des conséquences potentielles. Sur la figure du bas, nous voyons deux cas choisis pour leur simplicité. Mais en fait la réalité est en général beaucoup plus compliquée.

- Le cas N° 1 est celui que nous appréhendons le plus intuitivement : maintenir des éléments serrés les uns contre les autres. À l’aide de vis, de boulons, de goujons, on appuie directement sur l’empilage des pièces qui ainsi ne peuvent plus bouger parallèlement aux efforts appliqués, disons par une sorte d’effet d’obstacle de la tête de vis et de l’écrou, ou d’un taraudage. C’est par exemple le cas des vis de culasse ou de chapeaux de coussinets sur un moteur.

- Le cas N° 2, permet d’interdire le glissement d’éléments les uns par rapport aux autres selon un axe perpendiculaire à celui de la vis. Dans ce cas, la solidarisation est obtenue par les forces d’adhérence face contre face dues au serrage. C’est la solution retenue pour le montage des pattes des pare-chocs ou du tendeur de galet de distribution de nos belles autos… ou encore pour le flasque des freins arrières plaqués sur l’essieu et qui encaisse les efforts de couple lors des freinages.

…Et il va de soi que leur combinaison peut être totalement complémentaire.

La figure ci-dessous met en outre en relief et avec excès les déformations d’un ensemble vissé simple (écrasement des pièces à serrer) et d’autres que l’on ne voit pas (allongement et torsion de la vis), etc.

Sévices sur ces vis…

Quels qu’ils soient, les organes et les matériaux qui les constituent sont soumis à des forces dont le sens, l’intensité, ainsi que les fonctionnalités à assurer, conditionnent le dimensionnement des pièces par les concepteurs selon des sollicitations que l’on peut résumer ainsi, pour faire simple :

- La traction qui porte bien son nom, souvent générée par des forces opposées. C’est le cas d’un câble d’ascenseur.

- La compression, le contraire de la traction, par exemple le corps d’une bielle de moteur avant et après l’explosion.

NB : La compression a un corollaire pernicieux pour les pièces longues et fines : le flambage (Ce qui arrive quand on appuie sur une règle plate, qui finit par fléchir).

- La flexion générée par des forces appliquées à une poutre entre appuis ou encastrée, comme une travée de pont ou un plongeoir de piscine avec la charge du plongeur.

- La torsion générée par des couples de forces appliqués dans l’axe d’une pièce, par exemple un arbre de transmission.

- Le cisaillement, que l’on rencontre entre l’axe du piston et de la bielle des moteurs, au droit de la jonction entre la tête et la tige d’une vis ou sur la base des filets.

- La résilience qui caractérise la résistance aux chocs, comme des pièces de marteau piqueur.

Ce sont les principales. Il en est d’autres mais qui n’auraient que peu d’intérêt ici. Sauf une un peu spéciale, d’une forme plus subtile, plus sournoise, peu visible et difficile à appréhender. C’est la fatigue structurelle du matériau qui survient lorsqu’on le soumet à des sollicitations alternées. Personnellement, je la qualifie de « sollicitation du couvercle de la boîte à conserve ». Ouvrez-en une de façon incomplète, avec un ouvre boîte traditionnel en suivant le bord. Il est une habitude de finir l’ouverture en pliant plusieurs fois la partie restante du couvercle, jusqu’à sa rupture… Vous avez fatigué le métal !… Si là c’est voulu, il est rarissime que ce soit le cas dans nos applications mécaniques courantes soumises à des vibrations… C’est même une chose extrêmement dangereuse et considérée au plus haut point dans la conception et les essais des mécanismes, sur nos vilebrequins, bielles, éléments de suspension, les avions, les ouvrages d’art, et j’en passe, sachant que les formes d’usinages (trous, angles vifs rentrants) et les attaques chimiques ne font qu’amplifier les effets néfastes, entre autres la corrosion que nous connaissons bien…

Sur notre boîte à conserve, nous avons exercé des oscillations de grande amplitude à faible fréquence et en petit nombre. Mais le phénomène est transposable pour des oscillations innombrables, à toutes fréquences, de moyenne et petite amplitude et qui plus est sous charge… Dans le pire des cas, si ça n’a pas été bien pris en compte, la rupture n’est qu’une question de temps. Pour vous en faire une idée, je vous invite à potasser sur la toile le sujet des accidents de l’avion De-Havilland Comet qui au début des années 50 à une période où tout cela n’était pas encore suffisamment pris en considération, a provoqué de graves catastrophes dues à de la fatigue des fuselages, en un point mal usiné qui a provoqué des concentrations de contraintes et de la fissuration. Concorde, à la structure flexible comme une canne à pêche, est l’avion dont les essais aux vibrations ont été les plus poussés jamais conduits à l’époque ! Malgré cela, des cas de fatigue structurelle ont été constatés… et réparés !

Bon, on n’en est pas forcément là, mais il n’est pas inutile d’en connaître l’existence…

La bonne vis, c’est la classe !

Quoi qu’il en soit, les sollicitations appliquées et les règles de la mécanique nous amènent à prendre en compte la notion de « contrainte » dans le matériau. L’unité légale d’une contrainte (du même ordre qu’une pression), est le Pascal soit 1 Newton par m²… moins que la pression d’une patte de mouche, donc inutilisable pour nous ! On emploie couramment le multiple Mégapascal mais peu pratique, lui. Alors pour faire simple, quasiment tout le monde exprime les contraintes soit en daN/mm² ou, quasiment équivalent sur notre planète, en kg/mm². C’est plus causant !

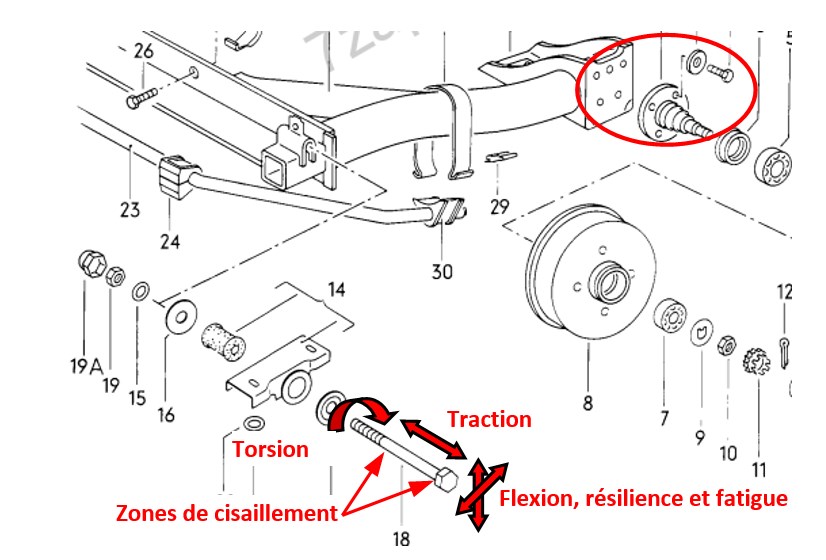

Tout ça pour dire que… mine de rien, dans notre environnement le plus proche, on trouve un nombre important d’assemblages vissés, dont certains sont d’une « certaine » criticité. Prenons l’exemple du cas des deux audacieuses vis qui portent la référence N0401573 (repère 18 sur la figure ETKA) et qui servent d’axes d’articulation de l’essieu arrière. À elles seules, elles cumulent quasiment toutes les sollicitations les plus sévères que je vous ai présentées ! De la traction et de la torsion dues au serrage sur la caisse et aux oscillation de l’essieu, de la flexion et du cisaillement dus à leur montage en porte à faux devant supporter les efforts sur le train arrière, de la résilience due aux pains en cas d’ornières sur nos belles routes (!), et de la fatigue due à l’alternance des mouvements de l’essieu selon la charge de l’arrière, le type de ressorts et d’amortisseurs montés… et l’état des routes. On pourrait en dire tout autant pour les vis des triangles de suspension ou celles de fixation de l’axe de fusée de roues arrières sur l’essieu (zone entourée sur la figure). Elles ont donc le bon dos ces vis, et notamment la grosse responsabilité d’assurer notre sécurité… notre vie !

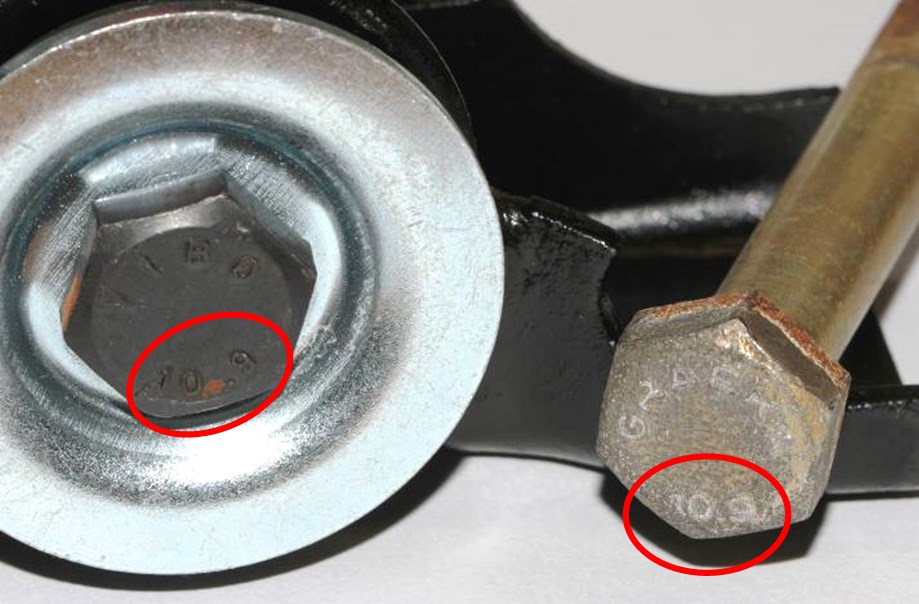

Les fabricants sont capables de fournir des vis de différentes classes de résistance, fabriquées dans des nuances d’acier spécifiques qu’il convient de connaître et de respecter. Pour reprendre le cas de nos vis d’essieu, malheureusement notre nomenclature favorite ETKA n’en mentionne que les caractéristiques dimensionnelles, portant à croire que l’on pourrait utiliser n’importe quelle vis, peut-être disponible chez un CastoraMerlin du coin. Mais c’est que notre affaire n’est pas du bricolage comme nous le serinait un de nos profs de technologie ! En y regardant de plus près, on peut lire sur la tête de la vis des indications frappées lors de sa fabrication. Outre la marque sans intérêt, on y trouve le plus souvent un groupe de deux nombres séparés par un point -la classe de résistance de la vis ou de l’écrou- qui caractérise de manière codée l’acier les constituant et ses caractéristiques.

- Le premier nombre multiplié par 100 correspond à la résistance à la rupture du métal (sous traction), exprimée en MPa ou encore en N/mm².

Par exemple, pour une vis de classe 5.6 (pour des applications très peu contraintes), la résistance à la rupture par traction sera de 5×100=500 MPa ou N/mm², disons pour arrondir plus clairement, environ 50 kg /mm².

- Le second nombre est un coefficient qui caractérise la limite élastique correspondante du matériau en calculant le produit des deux nombres multiplié par 10, soit 5x6x10=300 N/mm², donc équivalent à environ 30 kg/mm². C’est assez peu et c’est pourquoi la classe 8.8 est préférée pour des applications courantes.

On s’en doute, tous les assemblages vissés n’ont pas les mêmes exigences en termes de performances. Si les vis de serrage M6 du verrou de capot ou de la pompe à eau ne subissent pas de contraintes très élevées, du 8.8 peut parfaitement convenir. Mais ce n’est pas la même chose pour nos vis d’essieu où le choix se portera sur à minima une classe 10.9… Et la différence est de taille ! Dans le jargon familier, on parlera ici « d’acier à 90/100 kilos »…

En sortie d’usine, on peut faire confiance aux constructeurs de la bonne conformité des pièces, heureusement ! Mais le problème peut se poser lors de travaux réalisés pendant le reste de la vie des voitures et que nous n’aurions pas forcément surveillés. Avant tout remontage de sécurité, il convient donc d’être très vigilant sur ce choix. Un jeu de vis n’est pas très onéreux eu-égard au budget d’une restauration. Pour des véhicules anciens il y a du sens à remplacer systématiquement ce genre de visserie en respectant la classe. Les sites marchands spécialisés automobile proposent en théorie des modèles compatibles et adaptés au besoin, sans autre forme d’information. Jusque là, je n’ai pas eu de surprise mais je vérifie toujours au moment de l’achat que la classe soit mentionnée sur le descriptif et sur le matériel livré car l’erreur reste possible. En cas de doute, je me procure le matériel chez des fournisseurs industriels où les choses sont claires et souvent moins chères, pour du matériel strictement identique. La photo montre à gauche la nouvelle vis montée sur mon essieu arrière et à droite l’ancienne, d’origine, pas forcément fichue mais je ne le sais pas… quarante ans et 272000 km les séparent. On voit la classe de résistance 10.9.

Serre-Vis compris…

…Ou « la vie en couple collé-serré ».

L’efficacité et la fiabilité d’un assemblage vissé, outre son dimensionnement, dépend de son serrage. Nous en sommes tous conscients et nous ne manquons pas d’utiliser notre fidèle clé dynamométrique, l’outil par excellence pour lequel je n’entrerai pas dans le détail des différentes formes ni de la manière de l’utiliser, ni en particulier la nuance entre le m.kg et le daN.m très proches mais pour lesquels on constate une différence de 2%, faible mais pas forcément négligeable.

La valeur qui nous intéresse in-fine est l’effort de serrage, mais faute de pouvoir la mesurer directement, la solution la plus simple est de passer par la mesure du couple exercé sur la vis ou l’écrou. Ce couple est donc fixé par le concepteur qui à partir de l’effort généré par le mécanisme et ses conditions de service (vibrations, chaleur, etc.), va par un calcul définir les conditions de serrage que la vis doit assurer. Au-delà de cela, le constructeur va également procéder à des essais en service sur des prototypes qui confirmeront -ou pas- et ajusteront le bien fondé de ses calculs. En l’occurrence, les valeurs de couples sont indiquées dans les cahiers d’atelier ou les revues techniques.

- Le premier critère à prendre en compte est que -par exemple pour notre cas N°1- le boulon applique l’effort suffisant pour qu’une fois serré la précontrainte appliquée maintienne la liaison en charge. Ainsi, les plaques ne pourront pas se séparer.

Il en est de même pour le cas N°2 d’un assemblage pressé avec en plus la nécessité d’éviter le glissement des plaques par adhérence de l’une sur l’autre.

- L’autre critère est d’éviter à tout prix que l’assemblage ne se desserre au cours de sa vie.

Mais le respect d’un serrage dynamométrique n’a pas pour seules fonctions la résistance d’un assemblage. Le constructeur l’utilise et le conseille pour d’autres raisons :

- Constance et certitude dans les opérations de montage à l’usine (reproductibilité et réglage du seuil de serrage des visseuses par exemple).

- Limitation des efforts pour éviter la détérioration des filetages par un serrage trop fort (notamment pour des petites dimensions ou des taraudages dans les alliages légers).

- Reproductibilité des performances initiales après des opérations de maintenance.

- Maîtrise et reproductibilité par exemple dans le cas du serrage par écrasement d’un joint. Le besoin n’est pas le même pour un joint papier de carter de 5ème sur la boîte de vitesses, et pour celui plus mou du couvre culasse. Pourtant, mal ou irrégulièrement serrés, tous deux risquent de provoquer une fuite.

Pendant que nous en sommes au serrage contrôlé, puriste ou non, il importe à chacun de surveiller ses clés dynamométriques en termes de fidélité et de valeurs de couple mesurées. Les fabricants fournissent de plus en plus un document donnant le réglage à l’état neuf. Ce calibrage n’est pas éternel, surtout pour les clés à déclenchement. Il existe des moyens faciles et un peu empiriques décrits sur les sites Web pour vérifier une clé mais rien ne vaut de le faire faire par un spécialiste équipé. Hélas le coût n’est pas négligeable et à terme acheter une clé neuve pas chère peut devenir meilleur marché que le passage au labo de métrologie, encore faut-il que la clé soit réglable, ce qui n’est pas toujours le cas avec du matériel bon marché ! Les têtes numériques peuvent permettre un contrôle relativement plus fiable mais elles sont sujettes à dérives un jour ou l’autre aussi.

De la pratique à la théorie…

…Afin de rentrer un peu dans le détail sur les points abordés et être un peu plus complet.

Dans presque tous les pays du monde, les mécaniciens vivent sous un régime normalisé dit ISO (International Standardization Organization) et la visserie n’y fait pas exception. Nous ne parlerons pas des autres systèmes dimensionnels (US et GB, Gaz, etc), il en existe beaucoup d’autres et il serait fastidieux de les considérer, mais le principe reste le même.

Les éléments de vissage que nous avons tous plus ou moins rencontrés sont les vis, les goujon, , les écrous, les boulons et éventuellement une ou plusieurs rondelles (ce qui constituerait un autre sujet). Pour rappel, nous parlons ici -comme dans la première partie- d’éléments en acier « tout court ». Pour la visserie en inox, il existe aussi des classes de résistance (et de nuance du métal) repérées par la lettre A, suivie d’un nombre. C’est un autre monde, qui peut parfaitement convenir dans certains cas mais qui pour des raisons de coût n’est que peu utilisé dans l’industrie automobile.

Dans l’ISO qui définit bien les dimensions et la forme du filet triangulaire, le filetage dit métrique est désigné par la lettre M suivie du diamètre nominal et si besoin d’un nombre qui caractérise le pas en centièmes de mm. Pour la série principale utilisée par défaut, le pas n’est pas mentionné (Ex. M6 correspond à un diamètre nominal de 6mm au pas standard de 1mm, pour M12 le pas est de 1,75mm, etc.). Mais il existe des séries secondaires pour lesquelles le pas spécial est explicité (Ex. M12x150 qui correspond au pas fin de 1,5mm, comme pour notre vis d’axe d’essieu). Un pas fin augmente la résistance spécifique du lien et diminue les risques de desserrage intempestif du fait d’avoir plus de filets en prise et un angle de filetage plus faible. C’est entre autres pour cela qu’on en trouve dans les montages sécurisés. J’en profite pour attirer l’attention sur le fait qu’il existe plusieurs hauteurs d’écrous (série principale de hauteur 0,8 fois le diamètre nominal, série haute de 1 fois et la série basse de 0,5 fois principalement utilisée comme contre-écrou). Compte-tenu de la faible utilisation des pas et des écrous spéciaux on n’en trouve très peu dans les magasins de bricolage…

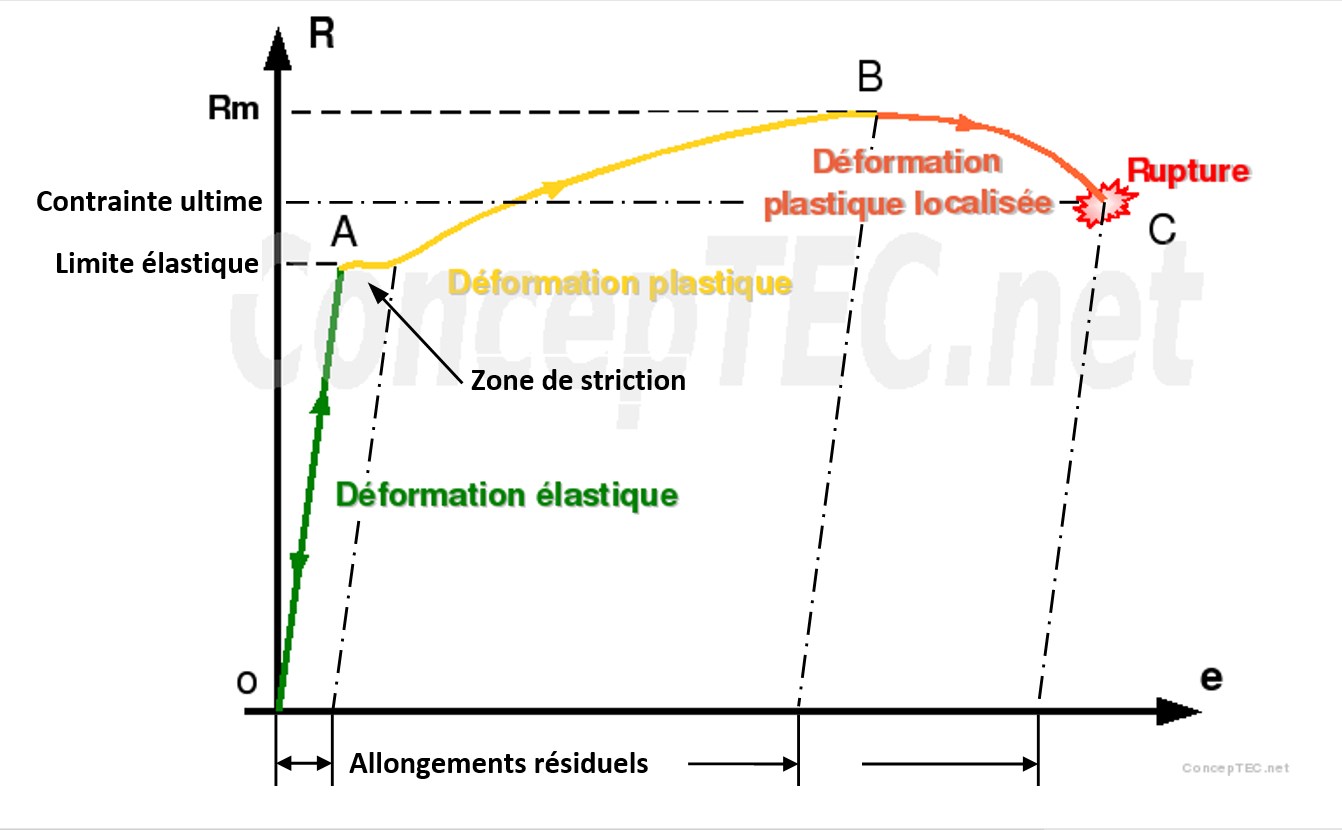

Enfin, pour compléter la partie consacrée à la résistance des matériaux, voici comment interpréter et comprendre les valeurs prises en compte et leurs conséquences à partir d’un essai-type de traction, sur une éprouvette en acier courant. De manière générale, les diverses sollicitations sur les matériaux montrent une réponse relativement similaire dans la forme générale.

- L’axe e représente les allongements en fonction des efforts appliqués représentés sur l’axe R.

- La zone de déformation élastique (en vert) est la plus importante. On considère que toute pièce dont la contrainte se trouve dans cette zone ne craint pas de dégât. Si l’on relâche l’effort, la longueur de la pièce revient à sa valeur de départ. On évite cependant des valeurs trop proches du point A en prenant en compte un coefficient de sécurité qui agit en général par augmentation de la section résistante de la pièce (Ex. pour une vis la section au creux des filets), ce qui fait se réduire la contrainte. Pour un ressort par exemple, c’est une obligation sans quoi il y a risque de dérive de ses caractéristiques.

- On l’a vu dans l’explication de la classe des vis en 10.9, le 2ème calcul fait état de la limite élastique à 90 daN/mm². C’est le point A à ne pas atteindre dans la généralité des cas d’assemblage. Les liaisons physiques des composants du métal commencent alors à se rompre et la section de la pièce commence à diminuer irréversiblement. On dit que l’on a atteint la zone de striction.

Si l’on continue à tirer, la courbe présente un tracé un peu bizarre et troublé. À partir de cette valeur de la contrainte, on constate un allongement résiduel permanent qui fait que la propriété d’élasticité de l’acier n’est plus respectée.

- Puis l’effort augmentant, la pièce continue à s’allonger dans un domaine de déformation plastique. Le point B représente l’effort maximal appliqué.

- Puis malgré l’allongement qui continue à augmenter, l’effort pour y arriver diminue (dû à la réduction de la section résistante).

La rupture intervient de façon brutale au point C. Pour notre vis d’essieu en classe 10.9, la valeur de la contrainte ultime résulte du 1er calcul (100 daN/mm²).

Le métal n’ayant plus aucune caractéristique mécanique intéressante, il ne faut donc pas s’aventurer dans cette partie, hormis parfois pour l’utilisation de certains composants que l’on cherche à casser sous des contraintes bien définies. C’est le cas des goupilles de sécurité à rupture contrôlée, tarées en traction ou en cisaillement pour limiter les efforts de fonctionnement et éviter la détérioration de mécanismes sensibles, ou encore absorber de l’énergie de choc.